鋼結(jié)構(gòu)具有自重輕、材質(zhì)均勻、質(zhì)量穩(wěn)定、易于裝配化施工,被世界各國廣泛使用。法國、日本、美國等國家的鋼結(jié)構(gòu)橋梁占比分別為85%、41%和35%,我國鋼結(jié)構(gòu)橋梁主要用于特大跨徑橋梁。截至2015年年底,公路鋼結(jié)構(gòu)橋梁占比不足1%。

隨著世界橋梁的發(fā)展和鋼結(jié)構(gòu)技術(shù)的進(jìn)步,大跨度橋梁越來越多地采用鋼結(jié)構(gòu),而正交異性板以其重量輕、承載能力大等優(yōu)點(diǎn),在鋼結(jié)構(gòu)橋梁的建設(shè)中得到了廣泛的應(yīng)用,。正交異性橋面板主要由鋼結(jié)構(gòu)面板以及與其焊接的橫梁、縱肋構(gòu)成,橫梁主要為橫隔板,縱肋主要為U型肋結(jié)構(gòu)。由于U型肋能夠提供較大的抗扭剛度和抗彎剛度,能夠改善整個(gè)橋面板的受力狀態(tài),因此成為現(xiàn)代正交異性橋面板的最常用的截面形式。

由于近些年交通車輛快速增長以及長期超載荷負(fù)重的影響下,我國已建成在使用的鋼結(jié)構(gòu)橋梁中,部分正交異性鋼橋發(fā)現(xiàn)縱肋與橋面板的焊接處有不同程度的疲勞裂紋[109]。產(chǎn)生疲勞裂紋的主要原因?yàn)椋?/strong>

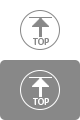

(1)由于U型肋為閉口結(jié)構(gòu),在焊接時(shí)只能從外側(cè)單面施焊,普遍采用75%~85%的部分熔透焊,焊接面積較小;而留下15%~25%的未熔合部分,大約2~3 mm,這2~3 mm的未熔合部分本身就形成一個(gè)天然的初始裂紋,成為疲勞裂縫源,在反復(fù)載荷作用下,導(dǎo)致橋面板與U肋焊縫處容易疲勞開裂。疲勞裂縫一旦產(chǎn)生就會(huì)降低橋面板的剛度,進(jìn)而降低整個(gè)橋梁的壽命;

(2)U肋的頂部焊縫部分與U肋非焊接部分相比,其截面厚度減小,使得連接處有一定程度的偏心,焊接處偏心導(dǎo)致附加彎矩成形應(yīng)力集中,從而誘發(fā)裂縫。疲勞裂縫產(chǎn)生以后,將降低橋面板剛度并直接導(dǎo)致橋面輔裝損壞,反過來輔裝損壞也會(huì)加劇橋面板的裂縫發(fā)展,加劇疲勞壽命的減小,國內(nèi)很多鋼箱梁橋面輔裝破壞就是這個(gè)原因。

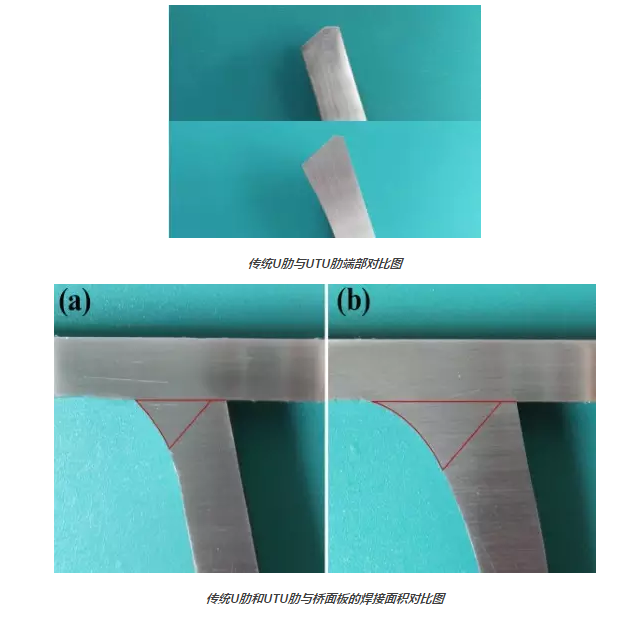

橋梁用UTU肋采用新型局部熱輥壓成形工藝技術(shù),使肋與橋面板連接端部增厚,增加肋與橋面板的焊接面積;徹底的解決了傳統(tǒng)的橋梁用U肋在同厚的狀態(tài)下與橋面板焊接面積小,焊縫容易疲勞開裂等問題,從而使橋梁的建造和維護(hù)成本極大的降低。目前此工藝及產(chǎn)品已成功的應(yīng)用到“江陰長江大橋”、“北京三元橋改造項(xiàng)目”等等。

來自橋梁鋼結(jié)構(gòu)分會(huì)微信公眾號(hào)